Ovaj članak dio je velikog broja materijala o postrojenju INTERSKOL-Alabuga, jednom od rijetkih poduzeća koja proizvode električne alate i malu mehanizaciju u Rusiji. Još je važnija činjenica da je to najnovija proizvodna lokacija u našoj zemlji koja je naručena 2014. godine. U budućnosti, nakon pokretanja svih 3 planiranog reda, INTERSKOL-Alabuga će postati najveća industrijska tvornica u Ruskoj Federaciji koja može proizvesti do 5 milijuna jedinica gotovih proizvoda godišnje, što pokriva oko 25% potreba domaćeg tržišta alata.

U međuvremenu, razgovarajmo o prvoj fazi postrojenja koja je gotovo potpuno operativna od njezina pokretanja. Snažno, moderno i visoko tehnološko poduzeće, bez sumnje, zaslužuje pažljivu i sveobuhvatnu studiju iznutra i izvana. Dobrodošli na sutra na električnom alatu i industriji alata!

Svi materijalni članci:

- "Interskol-Alabuga". Metalno lijevanje, strojna obrada i slikarstvo.

- "Interskol-Alabuga". Izlijevanje, montaža i kontrola kvalitete plastike.

- "Interskol-Alabuga". Proizvodnja elektromotora, dio 2.

- "Interskol-Alabuga". Područje bez proizvodnje.

Sila pokretača bilo kojeg električnog alata, njegovog "srca", je električni motor. Stoga je u pogonu "INTERSKOL-Alabuga" velika pažnja posvećena organizaciji visokotehnološke proizvodnje električnih motora za najveći mogući ciklus.

Kolektorski motor električnog alata sastoji se od dva odvojena dijela: stator (fiksni dio) i rotor (pokretni dio koji se okreće unutar statora i tjera ostale mehanizme). Procesi izrade ovih dijelova motora, iako u mnogočemu slični, još uvijek imaju bitne razlike.

rotor

Proizvodnja rotora je višesmjerni proces. U početnoj fazi izrađuju se dva elementa - osovina i paket za spajanje, a dijelovi drugog dijela automatski se pečat velikim brzinskim pritiskom velike brzine, nakon čega se oni montiraju u paket i uvijeni na drugi tisak.

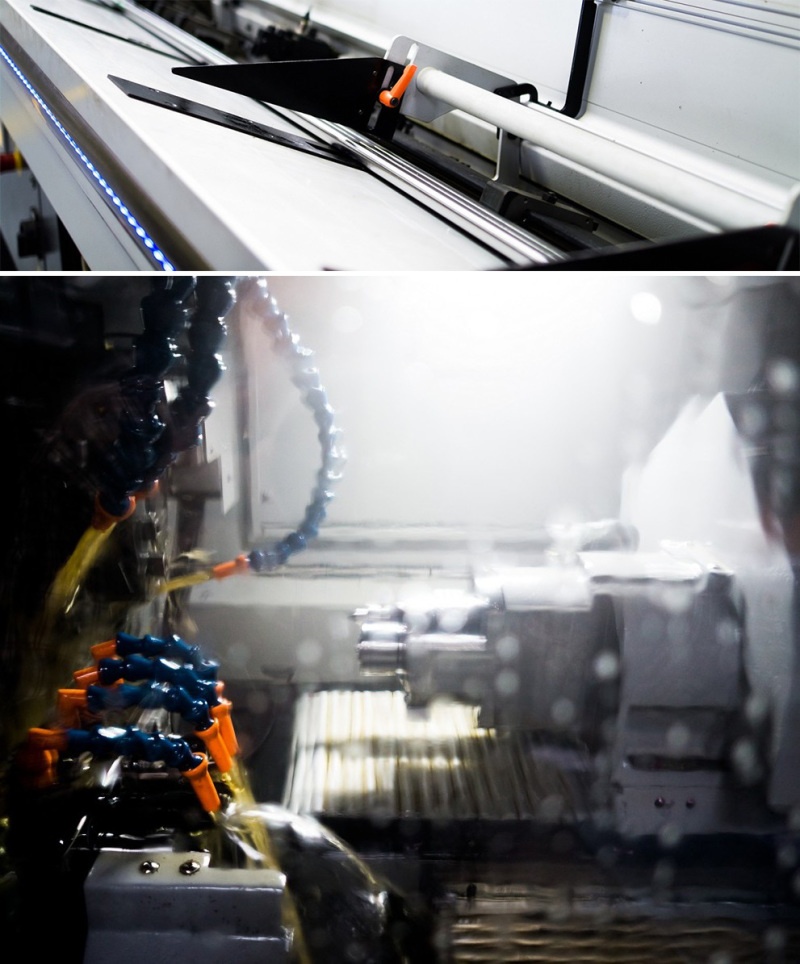

Osovina je obrađena iz kalibrirane metalne šipke na automatiziranom stroju u jednoj instalaciji.

Na gornjoj slici, pripremljena traka nalazi se u uređaju za napajanje stroja, a kamera koja prikazuje proces okretanja pomoću rashladnog sredstva prikazana je dolje. Urezani dio automatski ulazi u košaru.

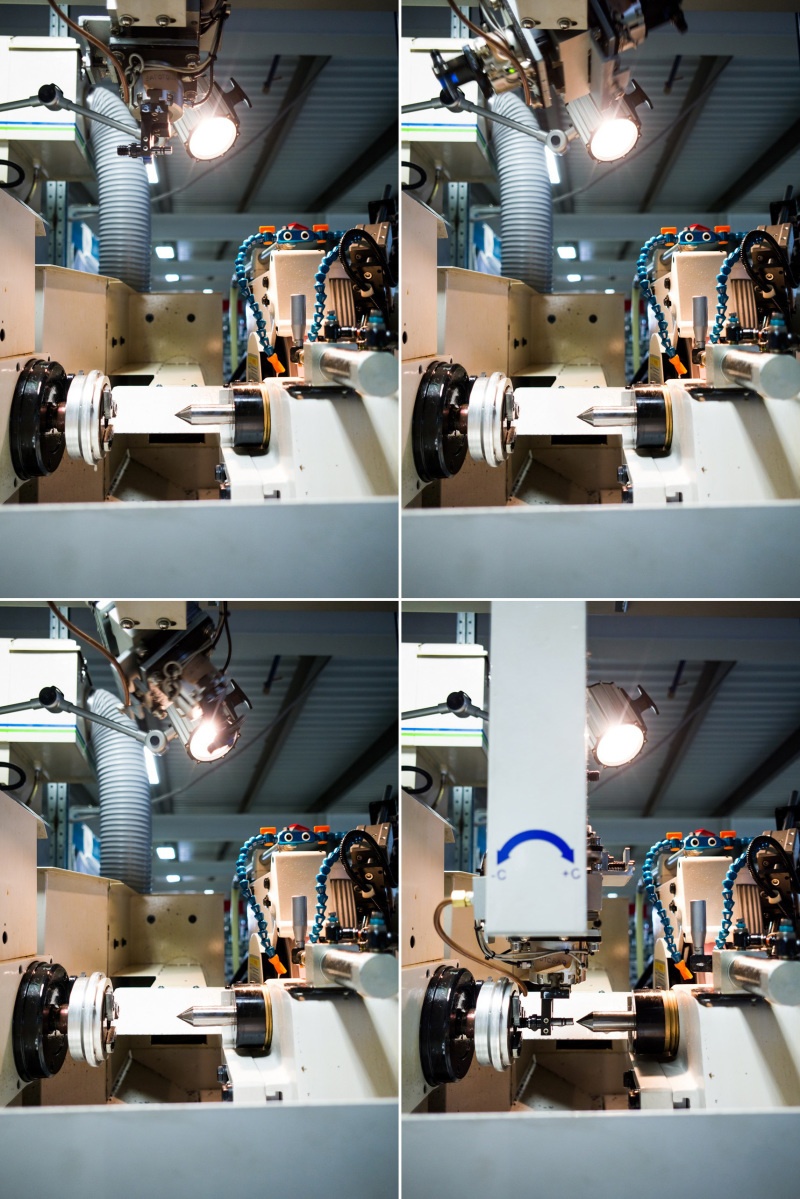

Sljedeća faza je stvrdnjavanje površine osovine pomoću visokofrekventnih struja na HDTV instalaciji s CNC-om. Kako bi se osigurala sigurnost radnika oko opreme instalirane ograde strukture.

Ovdje je potrebna ljudska intervencija samo za postavljanje osovine na košaru i odvajanje od tamo na kraju procesa otvrdnjavanja. Sve ostalo se obavlja automatski pomoću manipulatora. Fotografija pokazuje kako manipulator uzima osovinu i šalje ga u zonu za obradu HDTV-a.

Usput, sličan princip automatizacije koristi se kod brušenja vretena. Prvo, manipulator uzima dio iz košarice za prijam i instalira ga na stroj.

Nakon toga se izvodi preliminarno mjerenje, vlažno mljevenje, provjeravanje mjerenja i premještanje dijela u koš za gotove proizvode.

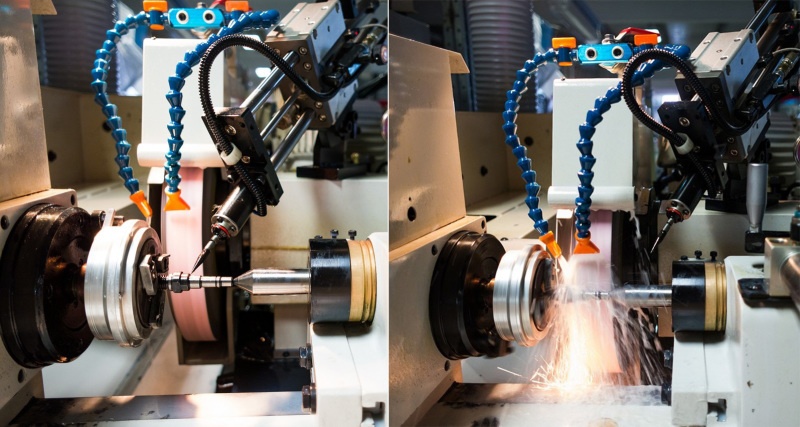

Ali natrag na osovinu rotora, koji je nakon gašenja podvrgnut brišućim vratovima.

Slika prikazuje opći pregled CNC kružnog brusnog stroja, transportera za dijelove hrane i transportera za pomicanje osovine zemlje.

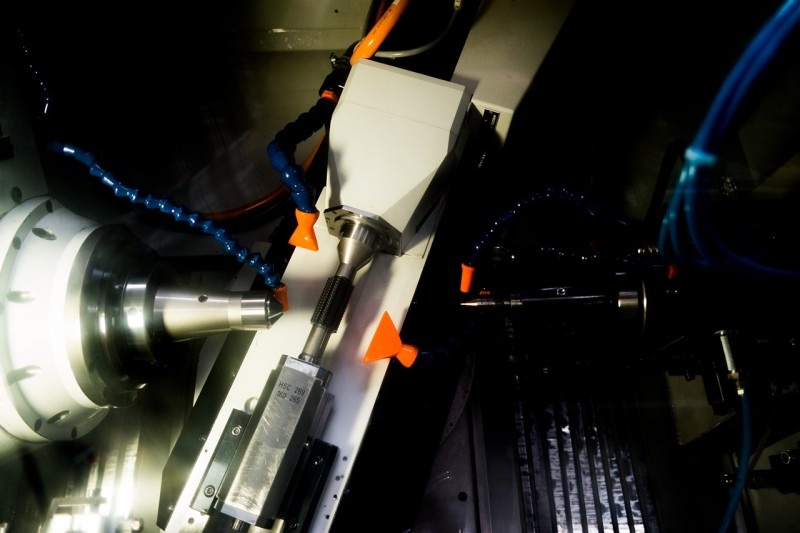

Nakon toga se osovina i rotor pakiraju u jednu jedinicu, a prostor između njih se napuni izolacijskim spojem na posebnim strojevima za špricanje šprica.

Sljedeća je okretanje sjedala ispod kolektora.

U blizini se nalaze strojevi za rezanje zuba (zupčanika) na vratilu rotora. Operacija se izvodi u jednom prolazu.

Nastavak - u drugom dijelu članka.